Les raisons d'être du projet

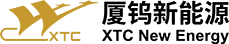

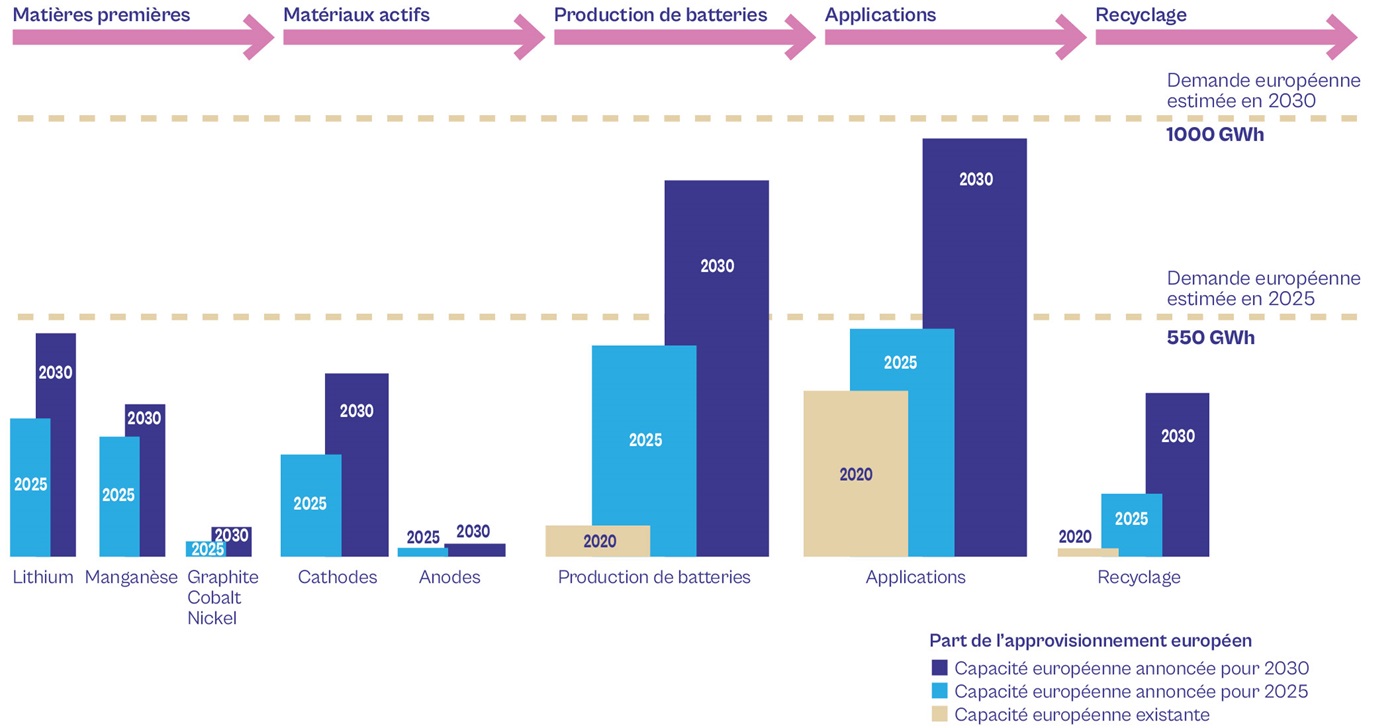

La chaîne de valeur des batteries se définit comme un secteur économique comportant de nombreuses étapes, à savoir l’extraction et la transformation des matières premières, la production de composants de batteries (cathodes, anodes), la fabrication et l’assemblage des cellules de batteries (les gigafactories), ainsi que le recyclage ou la réaffectation des batteries pour d’autres usages. Cette chaîne de valeur est circulaire : le recyclage des produits en fin de vie ou des rebuts de fabrication des gigafactories doit permettre de récupérer des matières premières stratégiques, d’intérêt, en particulier le lithium, le graphite et les métaux composant la cathode (nickel, cobalt et manganèse).

Des enjeux stratégiques et environnementaux

La France est engagée dans le développement de la chaîne de valeur des batteries de véhicules électriques : des gigafactories sont en projet ou en phase de démarrage en France.

Cependant, la filière fait face à plusieurs défis :

- Certains métaux nécessaires à la fabrication des batteries ou de leurs composants ne sont pas disponibles en France, voire dans l’Union européenne (soit complètement, soit partiellement) : ils sont alors importés (générant des émissions de CO2) et placent la France dans une situation de dépendance.

- Les composants des batteries (cathodes et anodes) sont fabriqués à l’étranger, notamment en Chine, et sont importés (générant des émissions de CO2), ce qui, ici encore, place la France en situation de dépendance.

- Les rebuts de production des gigafactories et les batteries usagées doivent trouver un exutoire local, selon un principe de proximité. Pour ces éléments, riches en métaux qui ne sont pas ou insuffisamment disponibles en France ou dans l’Union européenne, le recyclage devient une option particulièrement pertinente. Avec la démocratisation des véhicules électriques, il devient ainsi urgent de commencer à développer des installations de recyclage.

Une priorité européenne

Ces enjeux sont bien identifiés à l’échelle européenne. La Commission a adopté en mars 2023 le règlement sur les matières premières critiques[1] avec des objectifs pour l’extraction des matières premières et leur transformation, le recyclage et la réduction de la dépendance vis-à-vis d’autres pays.

Par ailleurs, le règlement du Parlement et du Conseil européens relatif aux batteries et aux déchets de batteries prévoit une part croissante de matières recyclées dans la composition des batteries de véhicules électriques. En 2031, les taux imposés seront de 16 % pour le cobalt, 6 % pour le lithium et 4 % pour le nickel. En 2036, ils passeront respectivement à 26 %, 12 % et 15 %.

[1] Au sens de l’Union européenne, les matières premières critiques revêtent une importance majeure pour l’ensemble de son économie, et pour lesquelles il existe un risque élevé de rupture d’approvisionnement

Quelles sont les différentes options ?

L’option zéro : ne pas compléter la chaîne de valeur des batteries

Aujourd’hui, les composants des batteries (cathode, séparateur et anode) sont importés, notamment depuis la Chine. L’extraction, le raffinage (purification d’un minerai jusqu’à atteindre la qualité nécessaire à son utilisation) et la préparation des matériaux actifs de cathode sont donc réalisés à l’étranger, et les gigafactories de production de batteries françaises en sont dépendantes.

À l’autre bout de la chaîne, le recyclage des batteries est presque inexistant, ce qui ne permet pas de récupérer les métaux qu’elles contiennent, alors que certains ne sont pas présents – ou pas en quantités suffisantes - sur les sols français et européen (notamment le nickel, le manganèse et le cobalt). Par ailleurs, l’absence de filière de recyclage des batteries pose la question de leur traitement, alors même que les volumes sont voués à connaître une croissance exponentielle.

L’absence de projets en amont et en aval de la chaîne des batteries électriques fragiliserait donc le développement de cette nouvelle industrie et maintiendrait la dépendance totale de la France aux importations, tant des métaux que des composants, avec des risques stratégiques, et un impact environnemental négatif.

Développer séparément des usines de P-CAM, des usines de CAM et des usines de recyclage

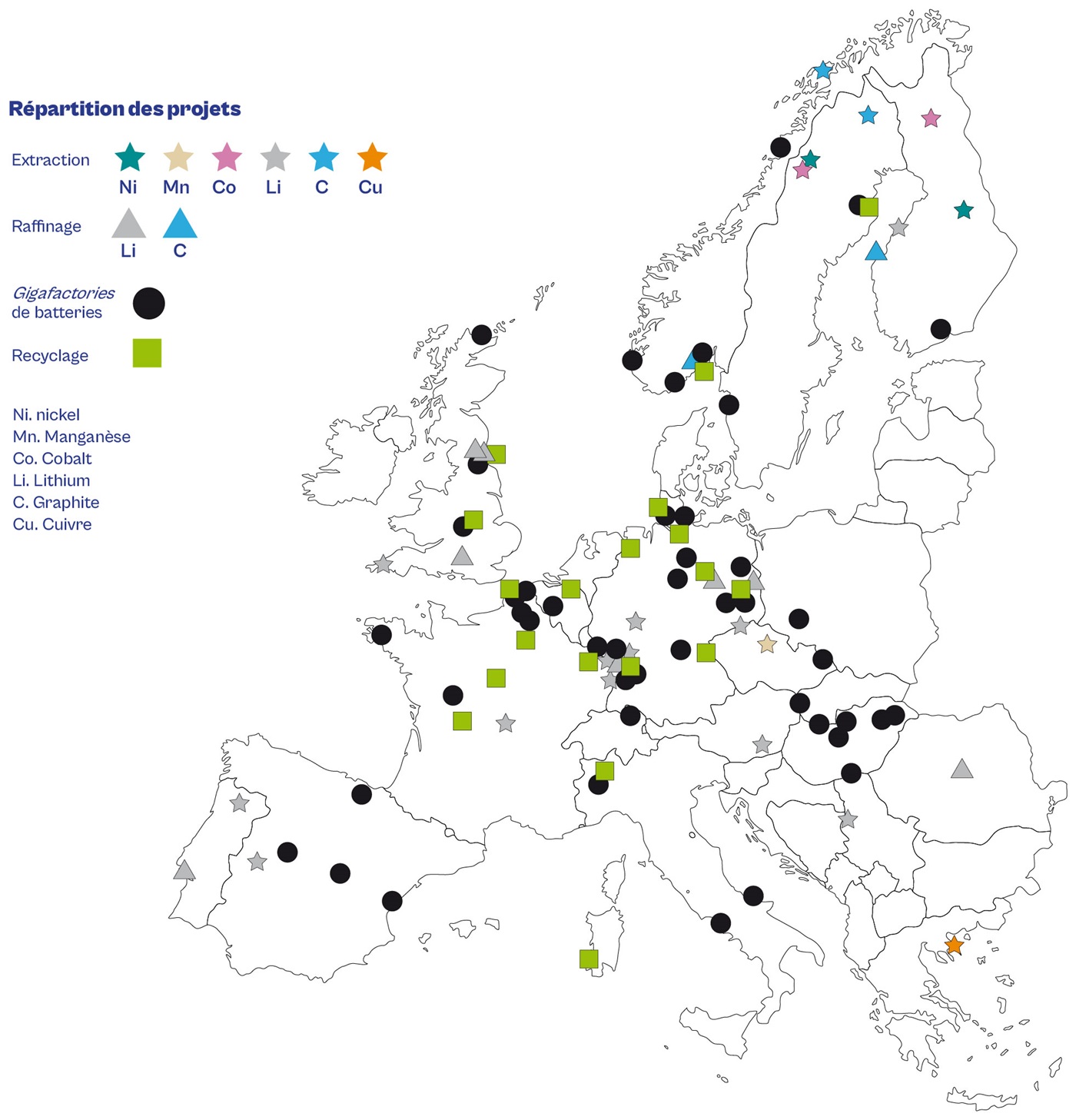

Aujourd’hui dans l’Union européenne, de très nombreux projets ont été annoncés sur les différentes étapes de la chaîne de valeur de la batterie. Les activités d’extraction des minerais, de production des composants (cathode, anode ou autres), de fabrication de batteries et de recyclage impliquent des savoir-faire et des procédés technologiques très différents, ce qui explique leur dispersion.

Pourtant, il existe un réel intérêt à rapprocher certaines de ces activités pour limiter les distances de transport (et les émissions de gaz à effet de serre associées), envisager des synergies, voire réduire les coûts globaux de la chaîne. C’est ce qui est recherché dans la région des Hauts-de-France, avec le développement récent du pôle industriel « vallée de la batterie » orienté vers la production de batteries pour véhicules électriques et leur recyclage afin de répondre aux orientations d’électrification de la mobilité et aux exigences de l’Union européenne.

La proposition d’Orano et de XTC New Energy

Traiter simultanément la préparation de matériaux actifs de cathode et le recyclage, selon une logique d’économie circulaire

La proposition d’Orano et de XTC New Energy consiste à agir simultanément en amont et en aval de la chaîne de batteries, en proposant un projet permettant à la fois le recyclage de batteries usagées et de rebuts de fabrication des batteries d’une part, et la fabrication de matériaux actifs de cathode (CAM) et de leurs précurseurs (P-CAM), un des principaux composants des batteries, d’autre part. Ce choix offre des opportunités en termes de synergies industrielles et permet d’éviter des transports, tout en proposant aux clients une offre intégrée au meilleur coût.

Ce projet s’inscrit dans une logique d’économie circulaire, un modèle de production et de consommation qui consiste à partager, réutiliser, réparer, rénover et recycler les produits et les matériaux existants le plus longtemps possible afin qu’ils conservent leur valeur. De cette façon, le cycle de vie des produits est étendu afin de réduire l’utilisation de matières premières et la production de déchets.