S’engager pour la sûreté

Pour transporter les matières uranifères (sous forme d’hexafluorure d’uranium - UF6) entre les différentes usines à l’intérieur du site ou pour livrer ses clients en France et à l’international, Orano Tricastin utilise des conteneurs métalliques de transport appelés cylindres. L’UF6 entreposé sur parc à l’intérieur de la plateforme industrielle ou expédié aux différents clients est sous forme solide et stable, dans des cylindres en dépression. En fonction de la nature et du mode de transport, deux types de cylindres sont utilisés pour transporter l’uranium : Cylindres 48Y et Cylindres 30 B.

En savoir plus : Des conteneurs aux standards internationaux conçus pour le transport de l’uranium en toute sûreté et sécurité

Les cylindres 48Y et les cylindres 30B utilisés répondent à des standards internationaux et sont utilisés par les différents convertisseurs, enrichisseurs et fabriquant de combustibles mondiaux. Lors du transport sur la voie publique, les cylindres 48Y sont munis de protections thermiques rigides ; les cylindres 30B, sont conditionnés dans un suremballage appelé coque de transport.

Ces emballages de transport satisfont à des normes strictes de sûreté édictées par l’Agence Internationale de l’Energie Atomique (AIEA). Le transport des matières nucléaires est ainsi rigoureusement encadré par un ensemble de règles et de procédures nationales et internationales qui garantissent un haut niveau de sûreté.

La sûreté du transport réside en premier lieu dans la résistance du colis et ce quel que soit les moyens de transport utilisé. Ainsi à la conception, pour être agréés par les autorités de sûreté internationales et nationales, ces conteneurs subissent une série de tests successifs visant à démontrer leurs robustesses lors d'un transport en conditions normales et incidentelles visant à garantir l’étanchéité de l’emballage et le confinement de la matière. Leur design est soumis à une série d’épreuves destinées à démontrer leur résistance : exigences de résistance aux chocs suite à une chute équivalent à 40m de haut, à un feu englobant de 800° pendant 30mn et à une épreuve d’immersion. Les opérations de maintenance périodiques permettent de vérifier l’intégrité de la paroi métallique, les propriétés d’étanchéité en pression et température. Aucun cylindre ne peut être transporté sur la voie publique sans réalisation de son contrôle technique quinquennal.

Des contrôles réglementaires réguliers

Durant leur exploitation, les conteneurs sont maintenus et contrôlés régulièrement, pour répondre aux exigences des normes nationales et internationales de sûreté. Les conteneurs conçus spécialement pour l’entreposage et le transport d’uranium (sous forme d’hexafluorure d’uranium UF6) font l’objet de contrôles réglementaires renouvelés tous les cinq ans. Ils permettent de vérifier un certain nombre de paramètres : l’épaisseur des parois, l’étanchéité des robinets d’alimentation et la résistance à la pression. Les résultats des contrôles sont validés par un inspecteur agréé indépendant. Afin de procéder aux contrôles, les conteneurs sont « rincés » intérieurement, puis débarrassés de leur ancienne peinture par grenaillage et repeints extérieurement. Leur fiche de suivi et leur signalétique sont également mises à jour pour assurer la traçabilité du cylindre tout au long de sa vie industrielle. Ces contrôles sont équivalents aux révisions et épreuves de contrôles techniques réalisés sur les véhicules de transport. Ils donnent ainsi lieu à un agrément de transport qui fait l’objet d’inspections par les autorités compétentes.

Un nouvel investissement : atelier de maintenance des conteneurs (AMC2)

Le site Orano Tricastin dispose d’un atelier historique de maintenance des conteneurs. Dans la continuité du renouvellement des outils industriels du site, la mise en service du nouvel atelier AMC2 est programmée à horizon 2025.

Il s’agit de construire un nouveau bâtiment sur le site du Tricastin aux derniers standards de sûreté, permettant une réduction de l’empreinte environnementale. Implanté au plus près des usines, il permettra d’optimiser les flux de conteneurs sur la plateforme industrielle.

Un nouvel atelier aux plus hauts standards de sûreté

Orano investi dans un nouvel Atelier de Maintenance des Conteneurs (AMC 2) afin de maintenir sur son site du Tricastin cette activité industrielle au plus haut standard de sûreté et de sécurité. Ce projet intègre

des innovations technologiques en s’appuyant également sur l’expérience de 60 ans d’exploitation industrielle. Le plus haut niveau de sûreté et la réduction de l’empreinte environnementale ont constitué une priorité dans la conception de ce projet.

Le futur atelier AMC 2 prend en compte les meilleures technologies disponibles pour renforcer encore la sûreté d’exploitation :

- un Confinement renforcé de la matière : le bâtiment industriel est construit en béton et équipé d’une ventilation nucléaire autonome avec une filtration associée

- une prévention du risque sismique : le bâtiment industriel est conçu avec une résistance accrue aux séismes majorés de sécurité (dit SMS, correspondant à un séisme

millénaire pondéré de 0,5 point sur l’échelle de Richter).

- une prévention du risque inondation, la plateforme logistique est rehaussée

Un investissement de 40 millions d’euros

Après l’aménagement d’une plateforme logistique de 10 000 m2, deux bâtiments seront construits à proximité des parcs d’entreposages et des usines du site Orano Tricastin : un bâtiment administratif et un bâtiment industriel. Ce dernier d’une surface de 800 m2 intègre à sa conception les plus hauts standards de sûreté.

Un chantier de construction en deux étapes

La première étape consiste à réaliser des travaux préparatoires de mise à disposition de la zone en amont du chantier de construction, avec par exemple la libération du parc d’entreposage existant et le dévoiement, la connexion aux réseaux. Ensuite lors de la deuxième étape, il s’agit de réaliser les aménagements, de rehausser la plateforme, de clôturer la périphérie de la zone. Ensuite le bâtiment industriel et le bâtiment administratif seront construits.

Des entreprises locales et françaises seront associées à la construction et à la mise en place des équipements industriels de ce nouvel atelier. Plus de 250 personnes seront mobilisées aux différentes étapes du chantier.

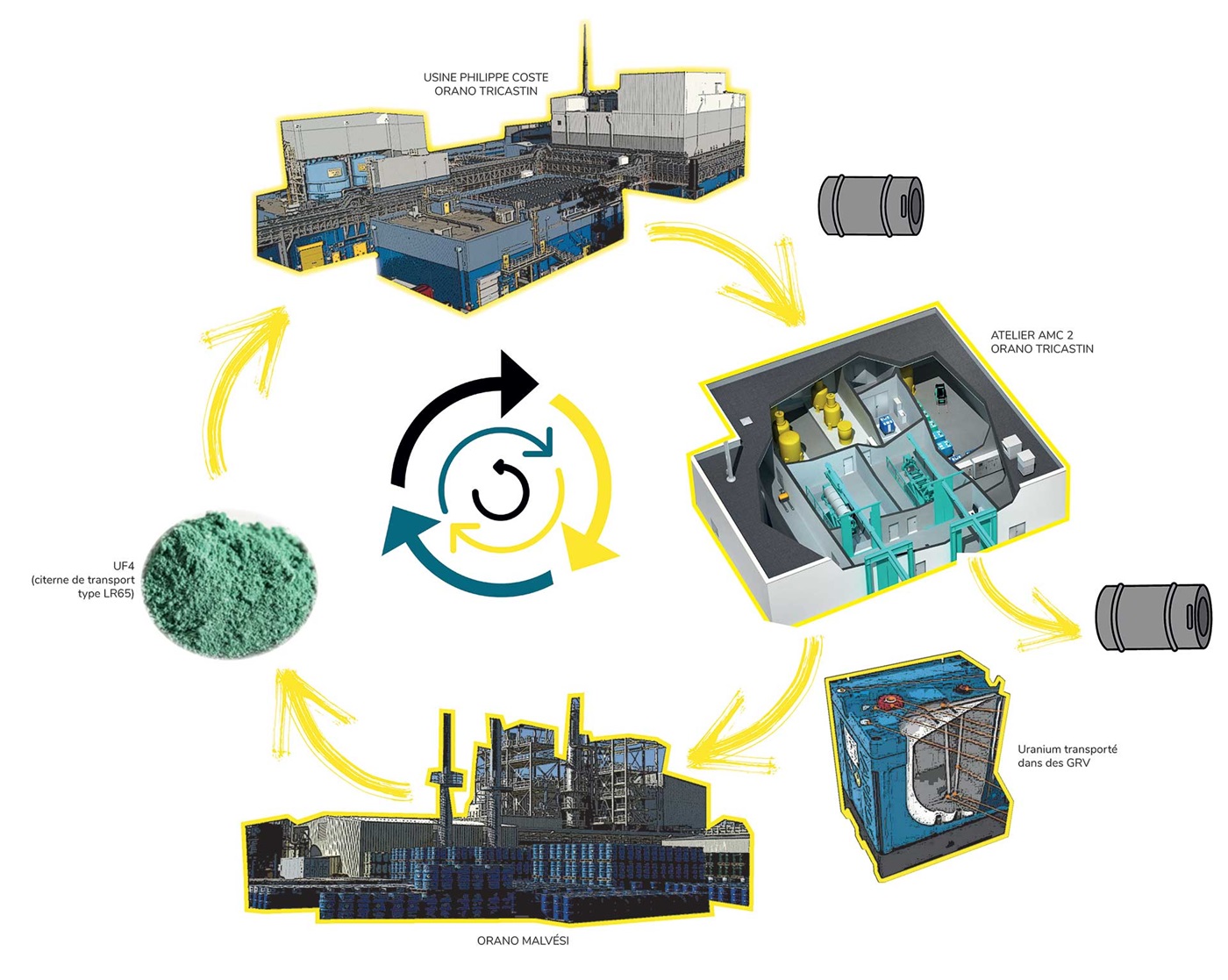

Recycler et accroitre la démarche d’économie circulaire

Une des premières étapes de la maintenance des conteneurs de transport est le rinçage de l’intérieur du cylindre. Cette étape, réalisée au sein du futur atelier AMC2, permet de récupérer et recycler l’uranium résiduel qui s’accumule en dépôt au fond des cylindres vidés. Cet uranium résiduel est ainsi acheminé et revalorisé directement dans le procédé industriel de l’usine Orano Malvési. Ainsi près de 300 m3 d’effluent uranifères seront recyclés. En optimisant les différentes étapes industrielles l’objectif est de recycler 100 % de ces effluents dans notre procédé industriel de conversion de l’uranium.

Les mesures prises pour limiter les risques

Les dispositions mises en œuvre pour la construction et l’exploitation du nouvel atelier AMC2 permettent de réduire les risques associés à la maintenance des conteneurs. L’étude de maîtrise des risques permet d’identifier tous les risques liés aux matières, aux conditions d’exploitation ou encore à l’environnement du projet. Pour chacun d’entre eux, un ensemble de mesures est pris lors de la conception du projet, dans le but de protéger les personnes et l’environnement, en tenant compte du retour d’expérience de l’atelier historique.

L’étude d’impact, réalisée dans le cadre de la préparation du projet AMC2, a notamment pour objectif d’évaluer les risques et les nuisances pour les personnes et pour l’environnement, associés au projet. Elle confirme l’absence de risque pour la santé des populations riveraines et pour l’environnement.

Impact radiologique du projet

L’exposition maximale potentielle des personnes localement les plus exposées au projet AMC2 est estimée à 0,00085 mSv par an à la limite extérieure du site. Cette valeur est établie à partir du scénario le plus majorant pour le public, en considérant une personne circulant autour du site, travaillant et résidant aux points les plus exposés.

- Cette valeur représente une part extrêmement réduite de la dose due à la radioactivité naturelle (2,4 mSv par an en moyenne sur le territoire national) et reste très inférieure (1 200 fois) au cadre réglementaire qui limite à 1 mSv par an, en plus de la radioactivité naturelle, l’exposition de la population au voisinage d’installations nucléaires.